山岳トンネル工事の安全性・生産性向上技術

2021-01-15 国土技術研究センター

建設マネジメント技術 2021 年 1 月号

第 22 回 国土技術開発賞 優秀賞受賞

〔受賞者〕 前田建設工業株式会社/古河ロックドリル株式会社/マック株式会社

〔本稿執筆者〕 前田建設工業株式会社 水谷和彦

古河ロックドリル株式会社 能代泰範

マック株式会社 宮原宏史

1. はじめに

切羽肌落ち災害は山岳トンネル特有の労働災害であり,統計上,鋼製支保工建込み作業中の被災事例が最も多いのが現状であることが報告されている。災害防止対策として,地山の緩み抑制(鏡吹付けコンクリートや鏡ボルトなど)や岩石落下の予測(切羽監視員の配置や切羽押出計測など),設備的防護対策(マット設置やマンゲージガードなど)を複合的に実施し,災害発生確率を可能な限り下げる努力をしているが,抜本的な対策とは言いにくいのが現状である。

平成 28 年 12 月に厚生労働省より通達された「山岳トンネル工事の切羽における肌落ち災害防止対策に係るガイドライン」(平成 30 年 1 月改正)においては,機械化による事故防止対策が要望されており,そもそも切羽に作業員が立入ることがなければ被災することはない。そこで我々は,切羽に作業員が立入ることなく,山岳トンネル用鋼製支保工が設置可能な「鋼製支保工建込みロボット」を開発した。

本報告では,開発した鋼製支保工建込みロボットの技術概要および導入実績について報告する。

2. 現行の施工方法

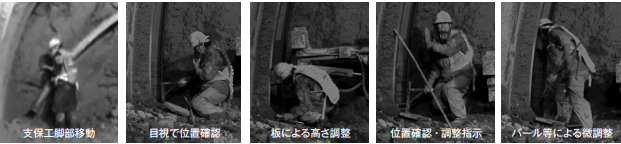

現行の鋼製支保工建込み方法としては,オペレーター以外の作業員は切羽直下における作業となる(写真- 1)。特に,鋼製支保工脚部では支保工の位置合わせ作業が必要となり,最も被災リスクの高い作業である(写真- 2)。また,支保工天端部では,天端ボルト・ナット締結やつなぎ材設置,溶接金網設置のために作業員が切羽に立入る作業となる(写真- 3)。

写真- 1 現行のエレクター搭載型吹付機による施工方法

写真- 2 現行の鋼製支保工脚部における作業フロー(切羽左側)

写真- 3 現行の鋼製支保工天端部における作業フロー

3. 開発技術の概要

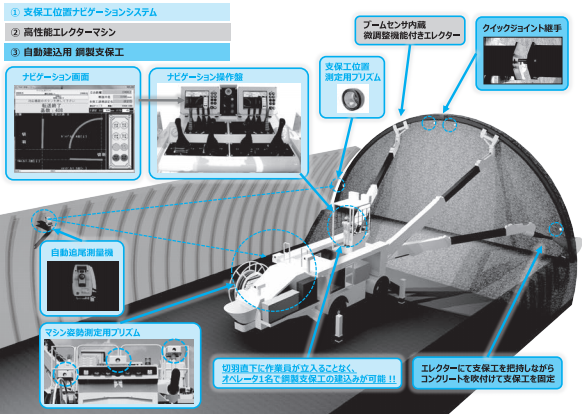

鋼製支保工建込みロボットのシステム構成概略図を示す(図- 1)。本技術は,鋼製支保工にマグネット装着した測量用プリズムや自動追尾型トータルステーションなどで構成された「支保工位置ナビゲーションシステム」と,鋼製支保工位置を微調整可能な「高性能エレクター」により,運転席からの操作のみで高精度な支保工建込みを可 能とした。また,ワンタッチ式クイックジョイントを備えた「自動建込用鋼製支保工」による天端継手締結や支保工を把持しながらコンクリートを吹付けることにより,作業員の切羽立入りを不要にする。

支保工建込み作業における標準的な施工では,少なくともオペレーター 1 名と切羽に立入る作業員 4 名が必要となるが,本技術の導入により,切羽直下に作業員が立入ることなく,オペレーター1 名による機械作業での対応が可能となるため,省人化と施工サイクル短縮による生産性向上を実現するとともに,切羽肌落ち災害撲滅が期待できる。

図- 1 鋼製支保工建込みロボットのシステム構成概略図

4. 新システムの構成と機能

鋼製支保工建込みロボットは,支保工位置ナビゲーションシステム,高性能エレクター,自動建込用鋼製支保工で構成される。以下,各機能について説明する。

⑴ 鋼製支保工位置ナビゲーションシステム

鋼製支保工位置ナビゲーションは,ロボット本体姿勢測定機能,鋼製支保工角度表示機能,測量用プリズムによる鋼製支保工位置の詳細表示機能で構成される。

① ロボット本体姿勢測定機能

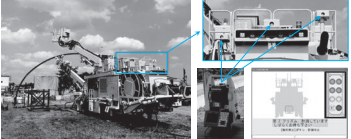

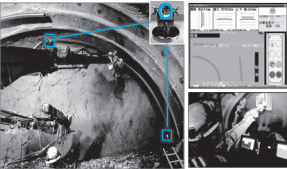

ロボットに給電すると,自動追尾型トータルステーションによりロボット本体の位置を自動計測する(写真- 4)。

② 鋼製支保工角度表示機能

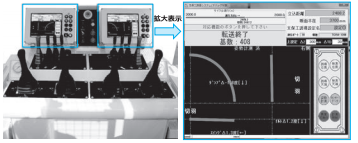

ロボット本体の姿勢とブームセンサデータとを合成計算し,エレクター位置をナビゲーション画面でリアルタイムに把握できる(写真- 5)。

③ 測量用プリズムによる鋼製支保工位置詳細表示機能

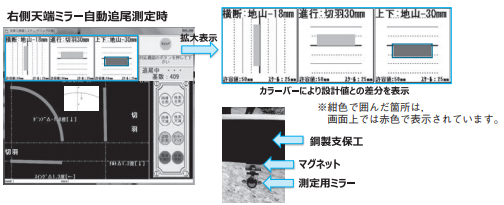

トンネル線形管理については,従来施工で用いている掘削管理システムを基本とし,鋼製支保工へのミラー設置位置などの初期設定を事前入力する。鋼製支保工を仮置きしている時点で,所定の位置に測量用プリズムをマグネット装着し,本機能を用いてミリ精度の位置合わせを行うことができる。カラーバーにより,設計値と実測値の差分を視覚的に把握することができる(写真- 6)。

写真- 4 マシン姿勢測定機能

写真- 5 運転席およびナビゲーション画面

写真- 6 測量用プリズムによる鋼製支保工位置の詳細表示

⑵ 高性能エレクター

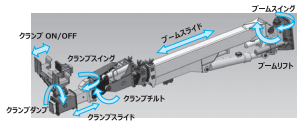

エレクター操作には,微調整可能な微速モード切替スイッチを装備し,鋼製支保工を把持したまま前後移動が可能なスライド機構を新たに設けた(写真- 7)。また,クランプ姿勢を把握するため,各関節に姿勢を把握するためのセンサー(ブームセンサー)を内蔵した(図- 2)。

写真- 7 クランプ部のスライド機構

図- 2 各関節のブームセンサー位置図

⑶ 自動建込用鋼製支保工

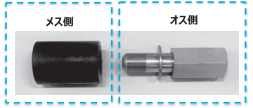

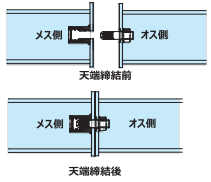

従来の作業員による天端ボルト・ナット締結をなくすことを目的に,エレクター操作のみで締結可能なクイックジョイント(写真- 8)を鋼製支保工に溶接設置した(図- 3)。クイックジョイントは,シールドセグメント用に開発した継手であり,目開きが発生しにくい構造となり,締結部の品質確保にも寄与する。

写真- 8 クイックジョイント

図- 3 天端締結概念図

5. 現場導入

現場での試験施工を複数回繰り返し,鋼製支保工建込みロボットによる作業手順を次のように決定した(今回は,最初に右側鋼製支保工の位置合わせ,次に左側鋼製支保工の位置合わせをすることとした)。

⑴ 準 備 工

架台に仮置きしている鋼製支保工をエレクターアームにて把持して待機場所に停車する。エレクターアームにて把持している鋼製支保工に,溶接金網を溶接により固定する(写真- 9)。また,左右鋼製支保工脚部と右側鋼製支保工天端部に測量用プリズムをマグネット装着する。

写真- 9 溶接金網取付完了

⑵ 鋼製支保工建込みロボット移動

掘削が完了した後,エレクターアームにて鋼製支保工を把持した状態で,支保工建込みロボットを機械待機場所から切羽に移動する。

⑶ 一次吹付けコンクリート

最初に位置合わせを実施する右側素掘り面より,一次吹付けコンクリートを施す。

⑷ 右側鋼製支保工位置合わせ

オペレーターは運転席のナビゲーション画面を見ながら,右側鋼製支保工脚部と右側鋼製支保工天端部の位置合わせを行う(写真- 10)。位置合わせ完了後,作業員が切羽直下に立入らないように,網付きの棒により測量用プリズムを回収する。

写真- 10 右側鋼製支保工位置合わせ状況

⑸ 右側鋼製支保工脚部二次吹付けコンクリート

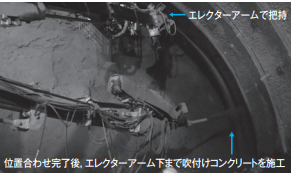

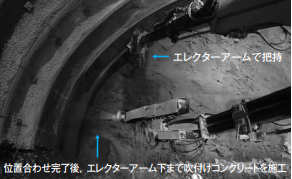

エレクターアームにて把持した状態で,右側鋼製支保工のエレクターアーム下まで吹付けコンクリートにて固定する(写真- 11)。

写真- 11 右側鋼製支保工脚部固定状況

⑹ 鋼製支保工天端締結

クイックジョイントにより,左右鋼製支保工の天端部を締結する(写真- 12)。

写真- 12 左側鋼製支保工位置合わせ状況

⑺ 左側鋼製支保工位置合わせ

オペレーターは運転席のナビゲーション画面を見ながら,左側鋼製支保工脚部の位置合わせを行う。位置合わせ完了後,測量用プリズムは回収する。

⑻ 左側鋼製支保工脚部二次吹付けコンクリート

エレクターアームにて把持した状態で,左側鋼製支保工のエレクターアーム下まで吹付けコンクリートにて固定する(写真- 13)。左右のエレクターアームを解除し,建込み完了。その後,天端部二次吹付けコンクリートを施す(写真- 14)。

写真- 13 左側鋼製支保工脚部固定状況

写真- 14 天端部二次吹付けコンクリート状況

6. 本技術の導入効果

現場試験の結果,以下の効果が確認できた。

⑴ 鋼製支保工建込み作業における切羽立入り作業ゼロを達成

標準施工では切羽に 4 名の作業員が立入って作業していたが,ワンタッチ式クイックジョイントによる天端継手締結や金網と転倒防止用アンカーを事前設置した鋼製支保工を把持しながらコンクリートを吹付けることで,作業員の切羽立入りを不要にした。

⑵ 鋼製支保工建込み作業における省人化

標準的な施工では,オペレーター 1 名と切羽に立入る作業員 4 名が必要となるが,オペレーター1 名で鋼製支保工の位置合わせ作業が可能となった。

⑶ 施工サイクルの短縮

人力で行っていた位置合わせ作業の ICT を活用した機械化,金網などの現場設置作業の省略,吹付けコンクリートと鋼製支保工建込み作業の並行作業により,通常施工スピードの約 1/3 で鋼製支保工建込みが可能になった。

⑷ 鋼製支保工建込み精度の向上

人力・目視で行っていた鋼製支保工の位置合わせ作業に ICT を活用して機械化することにより,建込み精度が向上し,特に従来の定尺長のつなぎ材を省略することにより,カーブ区間における建込み精度が向上した。

7. おわりに

鋼製支保工建込み時の切羽立入り作業がゼロとなり,建込み時の切羽肌落ち災害に対する安全性を格段に向上させることができた。また,鋼製支保工建込み作業の省人化と施工サイクル短縮による生産性向上,高精度建込みによる品質向上を実現できた。

本技術は,ナビゲーション技術を活用したマシンガイダンス技術であり,現状はオペレーター操作の技量が必要になる。今後は,熟練していない作業員でも施工可能な完全自動化技術の構築を目指す。