効率的に点検技術の向上を図る点検訓練シミュレーター

2021-01-15 国土技術研究センター

建設マネジメント技術 2021 年 1 月号

第 22 回 国土技術開発賞 優秀賞受賞

〔受 賞 者〕 首都高速道路株式会社/学校法人東京都市大学

一般財団法人首都高速道路技術センター

〔本稿執筆者〕 一般財団法人首都高速道路技術センター 藤原俊輔

1. はじめに

道路法施行規則改正(平成 26 年 3 月 31 日公布,7 月 1 日施行)により,道路橋の定期点検では,必要な知識および技能を有する者が 5 年に 1回の頻度で近接目視点検を行うことが義務化された。そのため,点検技術者の効率的な養成が喫緊の社会的要求事項と考えられる。

鋼橋の経年劣化の一つである疲労き裂は,進展すると部材が破断する可能性があり,場合によっては落橋につながる重大な損傷である。そのため,点検による早期発見が重要である。現在の点検では,最初に近接目視による塗膜割れの有無,次に非破壊検査により疲労き裂を発見しているが,初期の疲労き裂は微細であるため,近接目視の時点で見落とされることも少なくない。

疲労き裂の発生しやすい部位や発生原因は,既往の研究等で大部分が明らかになっており,それらを理解していれば,重大損傷につながる損傷の見落としを減らすことは可能である。

現状の点検技術者の教育は,テキストによる座学と現地の実習によるものに大別される。テキストによる座学は比較的容易に実施できるが,実際の構造を十分に理解することは難しい。対して現地における実習は,実構造物を見ることができるが,現地の準備や安全性の確保に労力を要することや実習できる人数に制限がある。

これらテキストによる座学と現地実習のメリット・デメリットを補完し,疲労き裂の発生部位と発生原因を机上で効率的に学習可能とすることを目的として,「鋼橋の疲労き裂に関する近接目視点検教育システム」(以下,「点検訓練シミュレーター」という)(図- 1)の開発を行った。

図- 1 点検訓練シミュレーター

2. 点検訓練シミュレーターの開発

本システムの開発は,3D ゲーム開発ソフトのUnity を使用している。Unity は外部ツールとの連携に優れており,3D ソフトウェアで作成した3D モデルを Unity にインポートすることが可能である。本システムでは,橋梁の 3D モデルを3D ソフトウェア SketchUp にて作成し,Unityにインポートした。

また,Unity には Asset と呼ばれるゲーム開発を行うためのリソースが公開されており,Assetを活用することにより,開発の労力を大幅に削減できる。本システムでは,利用者が操作する点検技術者の基本コンポーネントに Asset を活用し,全体の制御は C# プログラムで行った。

Unity で開発したアプリケーションは Windowsや Mac,Linux など複数の OS 上でスタンドアロンとして実行できるため,導入が非常に容易である。

3. モデル化した橋梁と溶接ビード

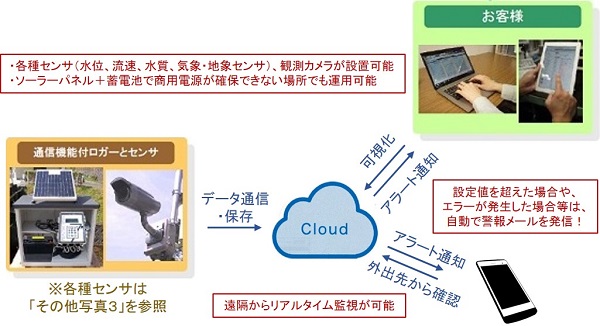

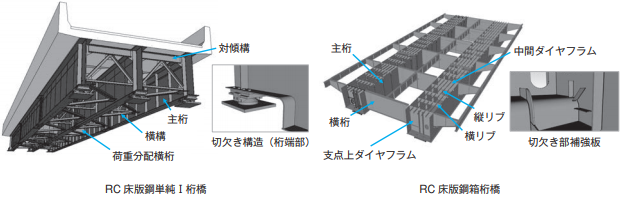

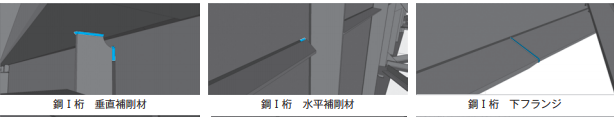

点検対象の橋梁は,鋼橋の一般的な形式の一つである RC 床版鋼単純 I 桁橋(以下,鋼 I 桁という)と RC 床版鋼箱桁橋(以下,「鋼箱桁」という)である(図- 2)。

鋼 I 桁は,対傾構,横構があり,支間中央には荷重分配横桁を配置している。また,片方の主桁端部は切欠き構造としている。

鋼箱桁は,ダイヤフラム,横リブがあり,縦リブには板継ぎ溶接部がある。また,片方の主桁端部は切欠き構造としており,補強板を配置している。

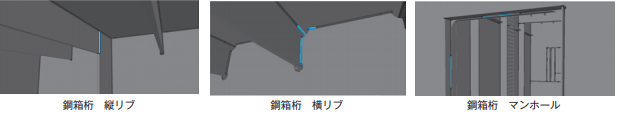

鋼橋における疲労き裂の点検では,主に溶接ビードの塗膜割れを近接目視で確認するため,橋梁内の溶接ビードをモデル化しており(図- 3),鋼 I 桁は 47 種類,鋼箱桁は 53 種類の疲労き裂を対象とした(表- 1)。

図- 2 橋梁モデル

図- 3 溶接ビードモデル

表- 1 対象とした疲労き裂の発生部位

4. 点検訓練シミュレーターの機能

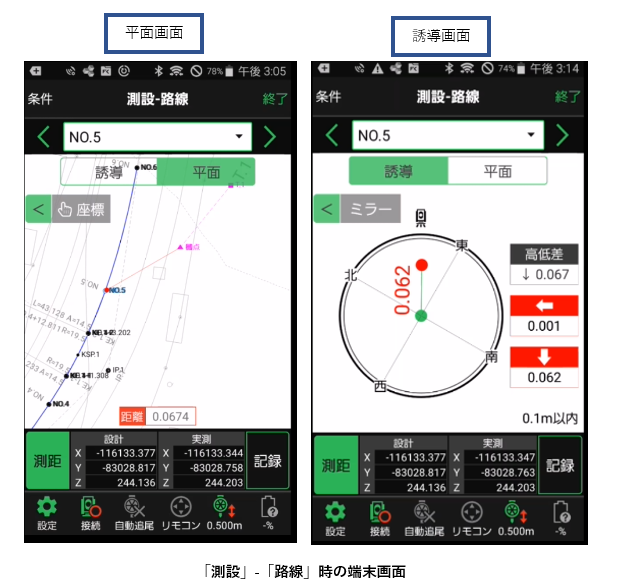

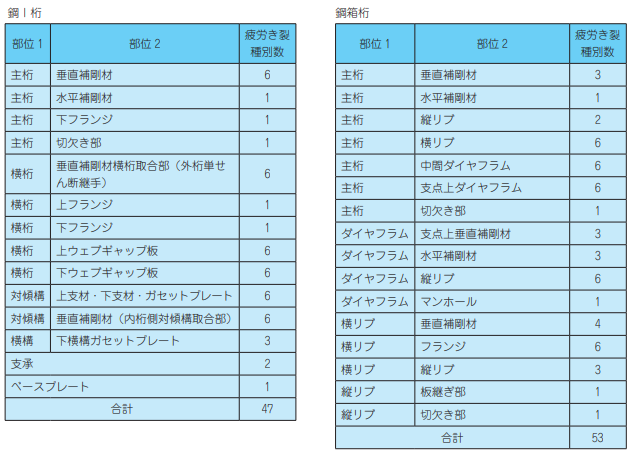

本システムは,Windows パソコンに配置した実行プログラムから容易に起動が可能であり(図- 4),① VR を利用して橋梁内のウォークスルーによる疑似体験,②橋梁内の近接目視点検,③疲労き裂のランク判定入力と正答確認,④疲労き裂の発生部位や発生原因の学習,⑤点検箇所数と損傷発見数のスコア評価を基本機能としている。

システム初期画面では,構造の選択,点検部位の選択,および点検箇所や損傷箇所の着色設定等を行う。また,部材の破断につながる危険なき裂や発生頻度の高い疲労き裂に関する参考資料を表示して事前に学習することもできる。

点検シミュレーター画面では,利用者によるキーボードとマウス操作により,3D 空間の桁内を移動しながら近接目視点検を行う。橋梁内の部材をクリックすることにより,部材名称や部材構成の解説スライドを表示して基礎的な知識を習得することもできる。橋梁内の溶接ビードには,10箇所の疲労き裂がランダムに設定されており,近接目視点検で疲労き裂を発見すると損傷ランク判定画面が表示される。

損傷ランク判定画面では,該当箇所の損傷情報や損傷写真を数種類のパターンの中からランダムに表示する。損傷情報と損傷写真は首都高速道路の点検で実際に報告されているものを使用している。利用者は,損傷情報(部位,き裂長,母材影響等)や損傷写真(塗膜状態,き裂状態)から判断して疲労き裂のクラック記号と損傷ランクの入力を行い,正答と比較することによって学習効果を上げるものである。また,クラック記号図や損傷の解説スライドを表示して,クラック記号や損傷の発生部位詳細,発生原因を学習することもできる。

点検操作の終了後,点検結果画面が表示される。点検結果画面では,点検時間,点検箇所数と損傷発見数のスコア表示のほか,損傷発見の有無にかかわらず全ての損傷箇所が一覧表示され,損傷ランク判定画面で利用者が入力したクラック記号,損傷ランク,および正答や損傷写真が確認できる。また,点検結果を PDF に出力することが可能である(図- 5)。

図- 4 パソコン動作イメージ

図- 5 点検訓練シミュレーターの主な機能

5. ヘッドマウントディスプレイを用いた点検訓練シミュレーター開発

本システムは,今後の発展性として,全国の高速道路管理者や地方公共団体等の橋梁点検技術者を対象にした点検講習会や勉強会等での活用が見込まれるものである。そのため,本システムをなるべく多くの利用者に体験してもらうための工夫として,ヘッドマウントディスプレイ(以下,「HMD」という)を用いたシステムを開発した。

HMD のシステム開発は,本システムのプログラムと橋梁モデル(鋼 I 桁)をベースとして,HMD 固有機能である入力操作と画面インターフェースを修正した。入力操作は,HMD に付属しているモーションコントローラ(左手用,右手用)を使用する。パソコンのキーボードとマウスの操作方法を踏襲し,モーションコントローラの操作方法を実装した。また,利用者が操作するモーションコントローラを HMD 内の 3D 空間に投影し,モーションコントローラから伸びるレーザーポインタを点検箇所に合わせて点検操作が行えるように実装した。

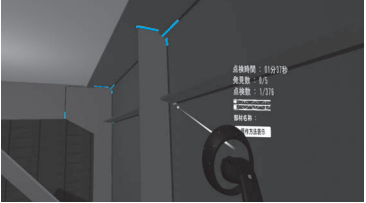

利用者に表示する点検箇所数,損傷発見数,点検時間等の基本情報,および損傷ランク判定画面,点検結果画面等の 2D で表現する情報は,3D 空間上に表示している(図- 6)。

図- 6 ヘッドマウントディスプレイを用いた点検訓練シミュレーター

6. 導入効果

首都高速道路の点検業務に従事するための点検技術者資格認定の中間審査(点検技術研修会)において,本システムを現場点検実習の代替手法として活用したことにより,現場への移動時間の削減や実習作業時間の短縮等の効率化(従来の 1/4の時間)を図ることができた。

また,部材名称や疲労き裂の発生原因,クラック記号,ランク判定事例等の表示機能等により,学習効果を向上させることが可能となった。

7. おわりに

本システムは,橋梁の基礎知識から疲労き裂の発生しやすい位置,損傷発生原因,判定評価方法まで,点検に必要な知識を室内において効率良く学習できるものであり,全ての橋梁の点検訓練に適用可能である。今後は,鋼床版,鋼橋脚,PC・RC 橋などを対象に機能を拡張して,より多くの点検技術者が活用可能となり点検技術の向上,効率化に寄与したいと考えている。