産業インフラの非破壊検査を飛躍的に効率化

2019-04-22 産業技術総合研究所

ポイント

- 有感エリアの大面積化と高感度化により、大型バルブなどのリアルタイム撮影を実現

- バッテリー駆動のX線源との組み合わせで、鉄10 cm厚の透過撮影が可能に

- インフラ構造物の検査を低線量化・高効率化でき、安心安全な社会の実現に貢献

概要

国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)分析計測標準研究部門【研究部門長 野中 秀彦】放射線イメージング計測研究グループ 藤原 健 研究員、同研究部門 鈴木 良一 首席研究員、X線・陽電子計測研究グループ 加藤 英俊 主任研究員は、インフラ構造物を効率的に検査できるデジタルX線イメージング装置を開発した。

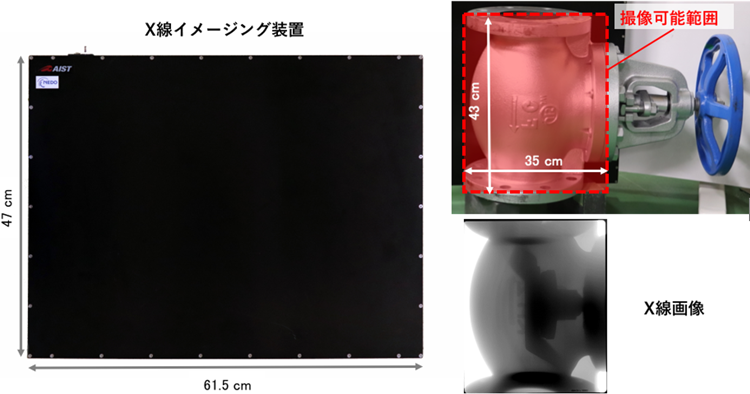

今回、これまで産総研で開発していたデジタルX線イメージング装置を大面積化・高精細化して有感エリア43 cm×35 cm(800万画素)の、バッテリーで駆動できるデジタルX線イメージング装置を開発した。バッテリー駆動の小型X線源と組み合わせて、鉄10 cm厚までの構造物を、その場で非破壊検査できるようになった。また、デジタル画像をリアルタイムで取得・確認できるため、規模が大きい産業インフラの効率的な検査に有効である。開発した技術は、インフラ構造物の老朽化による事故を低減し、安心安全な社会の実現への貢献が期待される。

なお、この成果は国立研究開発法人 新エネルギー・産業技術総合開発機構(以下「NEDO」という)の委託業務「インフラ維持管理・更新等の社会課題対応システム開発プロジェクト」の結果得られた。

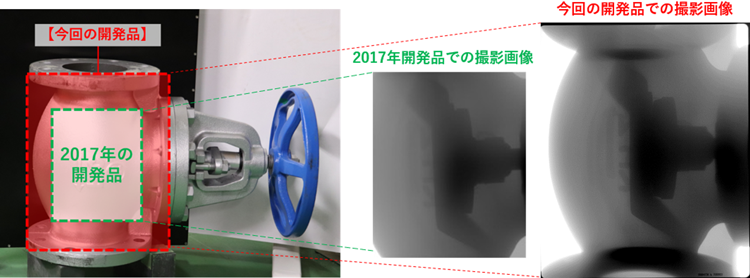

開発したX線イメージング装置(左)を用いて撮影したX線画像(右下)、撮像範囲(右上)

開発の社会的背景

日本国内には、高度経済成長期以降に建設された膨大な社会インフラや産業インフラがあり、それらを今後も安全に有効活用するにはインフラ構造物の効率的な点検が必要とされている。特に、プラントの配管系に代表されるインフラは、鉄厚数cmから10 cm程度の構造物で構成されていることが多く、それらの構造物を効率的に非破壊で検査する技術が必要とされている。

X線を用いた検査法は非破壊で内部を可視化できるため、これまでも産業インフラなどの検査法として用いられてきた。近年、医療用や電子部品の検査では、デジタルカメラのようにその場で画像を見ることができるデジタルX線イメージング装置が製品化され、検査の効率を著しく向上させる技術として注目されている。

しかし、検査の対象とするインフラ構造物が厚く、重くなると、X線の透過量が極端に減少するため、その場で画像を取得・確認できるデジタルX線イメージング装置による診断は難しい。そのため、これまでは、撮影のたびに現像が必要なX線フィルムか現像装置による処理が必要なイメージングプレートと、大型のX線発生装置を組み合わせた診断が主で、検査には多大な労力と時間を要した。このような背景から、規模の大きなインフラの検査は困難であり、インフラのX線画像による診断の適用は一部にとどまっていた。

研究の経緯

産総研では、2014年度からNEDOの「インフラ維持管理・更新等の社会課題対応システム開発プロジェクト」にて、X線による産業インフラ用の非破壊検査装置の研究開発を推進してきた。これまでバッテリー駆動ロボットに搭載できる小型X線源やインフラ診断用のデジタルX線イメージング装置の研究開発に取り組み、2016年には高エネルギーX線源と、有感エリア10 cm×10 cm、画素間隔200 μm(約25万画素)のデジタルX線イメージング装置を開発し、鉄7 cm厚の透過撮影を実現した。2017年にはデジタルX線イメージング装置の有感エリアを31 cm×25 cmまで拡大してきた。今回、デジタルX線イメージング装置の有感エリアのさらなる大面積化・高感度化・高精細化に取り組んだ。

研究の内容

今回開発したデジタルX線イメージング装置とこれまでの開発品の外観を図1上に示す。これらのデジタルX線イメージング装置は、主にX線を検出するフラットパネル部(有感エリア)、フラットパネル部を制御するゲート制御部、デジタル回路部で構成されている。X線イメージング装置の大面積化と高感度化・高精細化を両立させるために、フラットパネル部には素子からの電流リークが少ない高性能TFTを用い、さらにデジタル回路部とゲート制御部をフラットパネル部から分離して、配線レイアウトを最適化することで低ノイズ化を実現した(図1下)。これにより、180秒以上の露光が可能になり、従来のイメージング装置では画像化できない微弱なX線でも、長時間露光によってデジタルX線画像を取得し、画像診断できるようになった。また、有感エリアを43 cm×35 cmに大面積化するとともに、画素サイズを139 μm(800万画素)に微細化したことで、解像度が向上してより精細なX線画像が得られる。さらに、フラットパネル部とその他の回路部分などを分離させたため、X線の有感エリア以外の部分を鉛などで保護することで高い放射線耐性を付与でき、200 keVの高エネルギーX線に対応している。開発したイメージング装置は、X線照射後すぐにコンピューター上でデジタルX線画像を閲覧でき、消費電力は15 W以下でバッテリーでも駆動できる。このイメージング装置と小型X線源を組み合わせて、鉄厚10 cmまでのX線透過撮影が可能となる。

図1 2017年に開発したX線イメージング装置(左)と今回開発したX線イメージング装置(右)の外観(上)とフラットパネル部の比較(下)

表1 2017年に開発したX線イメージング装置と今回開発したX線イメージング装置の性能比較

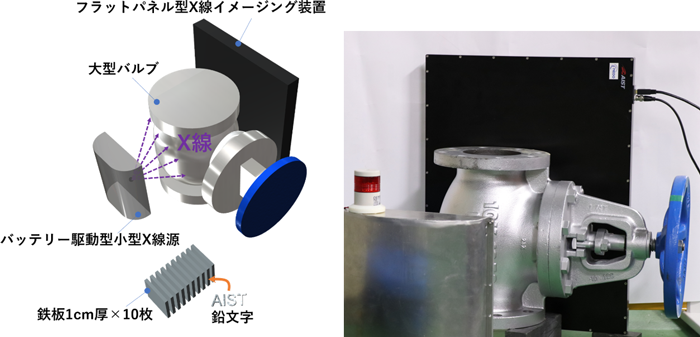

今回開発したX線イメージング装置と、NEDOプロジェクトで開発したロボット搭載用の200 kV バッテリー駆動小型X線源を用いて、化学プラントなどで多用される鉄製鋳造大型バルブのX線撮像試験を行った(図2)。その結果、これまでの開発品よりも有感エリアが拡大したことで、大型バルブ全体を一度に撮影できるようになった(図3)。

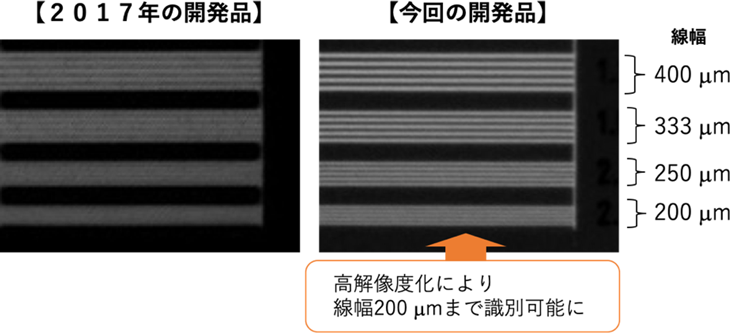

また、以前の開発品と比較して感度と長時間積分時の特性も向上しており、このイメージング装置とX線源との間に1 cm厚の鋼板を複数枚置き、鋼板の間に鉛文字を挟み込んでX線撮像試験を行ったところ、1ショットのX線照射で、8 cmの鋼板を透過して鉛文字の画像が得られた。さらに長時間露光により、X線を複数回照射して10 cm厚の鋼板を透過した画像が取得できた(図4)。今回開発したイメージング装置は、これまでの開発品と比べて解像度も向上し、線幅200 μmのパターンを識別できる(図5)。これは、200 μm程度の微小な欠陥を検知できることを示している。

図2 今回開発した装置での実験評価の模式図(左)と実際のX線撮像試験の様子(右)

バッテリー駆動型小型X線源とフラットパネル型X線イメージング装置の間に大型バルブや、鉄板10 cm厚に鉛で作った文字を配置して評価した。

図3 大型バルブのX線画像撮像例と有感エリアの比較

2017年の開発品では大型バルブ(左)の一部のみ撮像範囲とできるが(中央)、今回開発したX線イメージング装置では、有感エリアが広いため、大型バルブの内部の状態や閉栓など、全体を一度で撮像できる(右)。

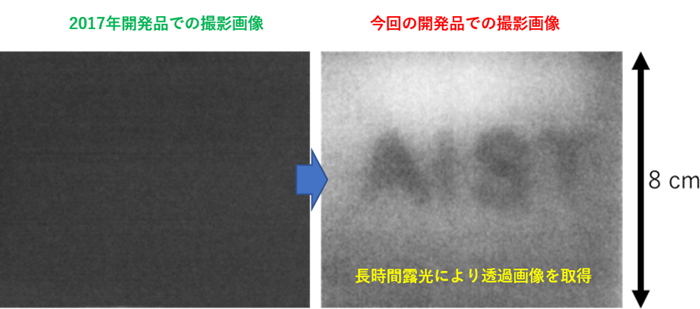

図4 鉄10 cm厚を通して撮影した鉛文字イメージングの比較画像

2017年の開発品での撮像結果(左)、今回の開発品での撮像結果(右)

図5 解像度評価試験片の比較画像

2017年の開発品(画素ピッチ200 μm)(左)と、今回の開発品(画素ピッチ139 μm)(右)

今回開発したデジタルX線イメージング装置は、これまでの開発品と比較して、有感エリアの面積が約2倍となり、一度に広範囲を検査できるため、大型バルブやプラントの配管など、厚みのある金属部材の欠陥箇所を効率的に、高い分解能で検知できる。また、鉄10 cm厚相当の構造物のX線検査画像をその場でリアルタイムに取得できるようになり、従来のX線フィルムやイメージングプレートに比べて、検査時間は1/10以下まで短縮できる。さらに、検査に必要なX線量を大幅に低減できるため、小型X線源との組み合わせで、漏洩するX線量も1/100以下に抑えられる。軽量でバッテリー駆動できる利点を生かし自動検査ロボットなどに搭載すれば、インフラ構造物の現場で効率的に検査できるようになり、安心安全な社会の実現への貢献が期待できる。

今後の予定

今後は、民間企業と連携し、開発したX線イメージング装置やNEDOプロジェクトで開発した技術を老朽化した産業インフラの維持管理に役立てていく。

用語の説明

- ◆イメージングプレート

- X線などの放射線の観測に用いるフィルム状の検出素子。IPとも呼ばれ、X線非破壊検査に広く用いられている。X線検査画像を得るためには、X線照射後に現像装置による現像が必要になるため、その場で即時に画像を取得・確認することはできない。

- ◆TFT

- Thin Film Transistorの略称。液晶ディスプレーなどに使用されるガラス基板上に成膜可能なスイッチング素子。TFT素子からの電流リーク量が増えると信号の低下と、ノイズが増加するため画質の低下につながる。

- ◆放射線耐性

- CMOSやCCDなどの半導体素子は放射線による影響を受けやすく、高い線量の放射線を照射するX線非破壊検査では装置の放射線に対する耐性が問題となる。半導体素子を放射線遮蔽用の鉛などで覆うことで放射線からの影響を低減できる。